面对层层“叠置”,你是否还在绕弯?

说到“叠”,有人会联想到备受欢迎的表演活动“叠罗汉”,有人会联想到热播军旅综艺《真正男子汉》中的“叠豆腐块”, 还有人会联想到香酥可口的“葱油千层饼”。

不过,今天我们提到的“叠”,是一种电芯组装工艺。在电动车越来越普及的今天,能量密度的提高意味着续航里程的增长,在同等化学体系下的动力电池,如果想进一步提升能量密度与安全性,方法很简单——“叠”它就完事了。

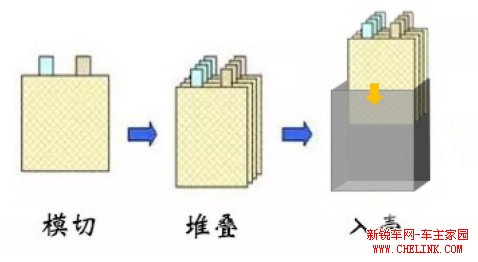

逐层叠置形成电池

所谓“叠”,即将正极极片、隔膜、负极极片裁剪成规定尺寸后堆叠,类似吃货们常常惦记的三明治,正极极片与负极极片分别是上下方形的面包片儿,隔膜便是夹在其中的食材,若干个这样的小“三明治”堆叠到一起,再放进与其尺寸十分贴合的方形“外卖包”里,这样就做好了一个叠片电池。

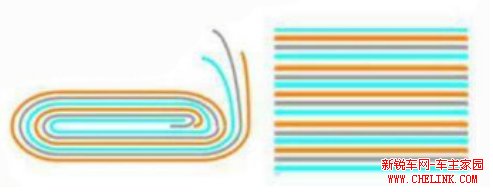

可千万别小看这简单一“叠”,相比于多年没有更新、从手机笔记本电池延续放大而来的卷绕工艺,它拥有众多优势:可以充分利用方方正正的壳体空间,这种“你多大鞋我多大脚”的工艺特质使得方形电池壳体的空间占用率极高。

而压扁的“大大泡泡卷”式的卷绕工艺无论缠绕多么紧致,在方形包装壳里依然存在空间浪费。这也就导致相同外壳体积下,叠片式工艺能装下更多的活性物质,自然能量密度更大。

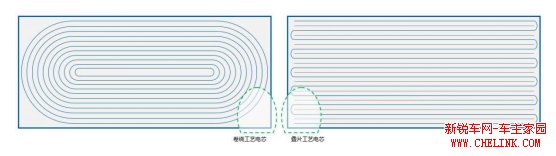

卷绕电芯横截面(CT扫描图)

除了能量密度更大,叠片式工艺中每个小“三明治”叠放平整,受力均匀,做到“雨露均沾”,自然能够长久“融洽相处”;而卷绕式工艺中两侧弯卷处却“草木萧疏”,应力集中,长时间充放电后容易出现极片断裂,所以从安全性上来讲,叠片式工艺也更胜一筹。

卷绕式工艺壳体四角空间利用率低,两侧弯卷处应力集中容易断裂

此外,得益于平铺叠放的组装工艺,叠片式电池在充放电过程中产生的热量分布也更加均匀。通俗一点来讲,同一块烙饼放入微波炉中加热,平摊放置肯定比卷裹放置受热更均匀。而“卷裹的烙饼”由于受热不均匀,会导致局部过热,引起电池快速衰减,所以相比于卷绕式工艺,采用叠片工艺的电池寿命会更长。

方形卷绕 方形层叠

既然叠片式工艺具有诸多优势,那为什么现阶段采用卷绕工艺的电池依旧是市场主流?原因就在于叠片式工艺生产效率低,严重制约了叠片工艺在电池行业中的应用。其次,各芯厂电池产线投入巨大,换代升级意味着巨大的投资损失,而各大主流电池厂多由3C电池转化而来,这也是为什么松下、三星SDI、CATL等行业头部企业,都在2022年之后才计划导入叠片工艺的原因所在。

放眼望去,全球范围内目前只有长城控股旗下的蜂巢能源,经过多年研发,开发出了高速叠片设备,克服了叠片工艺组装效率低的顽疾,其位于江苏金坛的工厂二期产线可实现单机位0.45秒/片的叠片速度,正在研发的三期产线,单机叠片效率可达0.25秒/片,与卷绕的效率一致。

只有实现更快的叠片速度,才能更好地将叠片技术应用于动力电池上,可以说,由蜂巢能源开创的动力电池“叠时代”即将扑面而来。估计很多人会关心——“叠时代”电池到底长啥样?别着急,7月9日,河北保定,蜂巢能源“叠时代”产品发布会将为你揭晓答案。

-

-

最新车型资讯

- 奇瑞QQ 风云 奇瑞A3 瑞虎 中华H530 炫丽 腾翼C30 哈弗H5 H6 力帆520 陆风X8 比亚迪F0 F3 G6 S6 荣威350 众泰5008 奔腾B50 B70 帝豪EC7 熊猫 自由舰 奔奔 长安CX20 和悦 同悦 MG3 菱悦 夏利 景逸 双环 无限

- 高尔夫 速腾 迈腾 Polo 帕萨特 捷达 途安 桑塔纳 奥迪A1 A4 A6 Q5 Q7 牧马人 S40 S60 XC60 奔驰C E S CTS 发现 晶锐 昊锐 明锐 科鲁兹 赛欧 GL8 君威 君越 凯越 英朗 爱唯欧 乐风 乐驰 景程 雪铁龙C5 C2 富康 标致508 207 世嘉 嘉年华 蒙迪欧 福克斯 宝马3 5 7 X3 X5 Mini 大众CC 途观 甲壳虫 朗逸 宝来 F430 458 911 Gallardo 卡宴

- 卡罗拉 凯美瑞 汉兰达 RAV4 普拉多 皇冠 天籁 阳光 轩逸 逍客 奇骏 英菲尼迪G FX 讴歌RL 帕杰罗 劲炫 翼神 马自达3 马自达6 雷克萨斯ES IS GS CR-V 思域 飞度 奥德赛 锋范 雅阁 奥拓 雨燕 森林人 IX35 索纳塔 悦动 瑞纳 雅绅特 福瑞迪 狮跑 起亚K2 K5 智跑

-

热门标签